-

--热烈祝贺我会联办的科普活动被中国科协评为--优秀科普活动

12月21日,中国科学技术协会办公厅印发《关于对2020年全国科普日有关组织单位和活动予以表扬的通知》(科协办函普字【2020】158号), 、南京工程学会和江苏省学会服务中心联办的“2020年全国科普日暨第一届‘天印筑梦·科普智行’”活动,被评为优秀科普活动。

交叉孔系薄壁异形缸筒内孔的加工技术

采取契合装夹高速分层切削滚压成形、分步加工复合刀具成形及自制刀具清根的复合加工措施等技术,实现了交叉孔系薄壁异形缸筒机械构件内孔的有效加工。

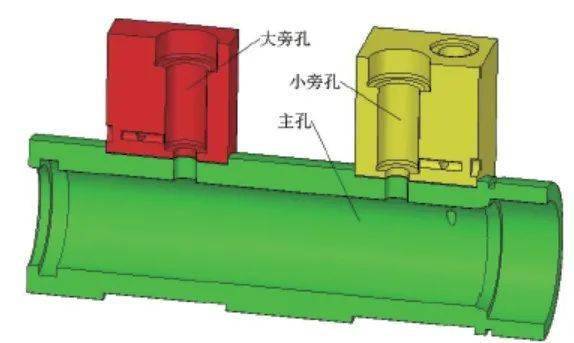

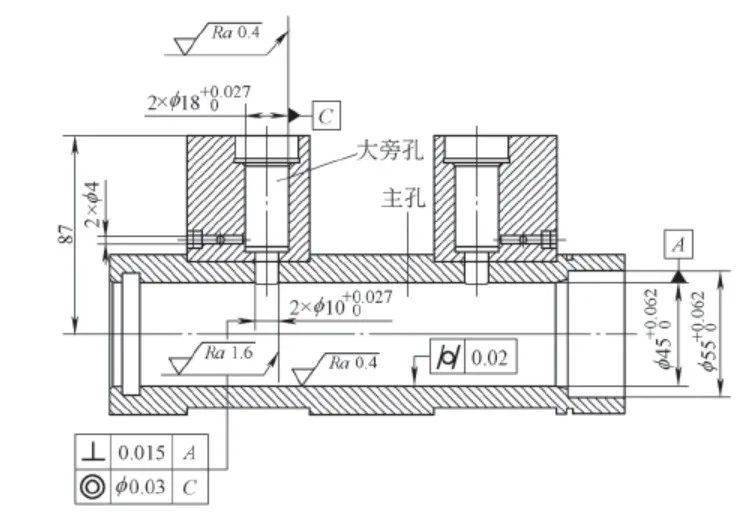

典型交叉孔系薄壁异形缸筒结构如图1所示,此零件很难加工成形,在加工时存在如下几个问题。

(1)异形薄壁主孔加工易变形首先,缸筒形状为异形,因而不易装夹,采用非契合缸筒形状的夹具(如压板、链条等)夹紧后,主孔会产生装夹变形。其次,缸筒成品壁薄(7.5~9.5mm),主孔加工完成后会由于加工、装夹等应力而产生变形。

(2)台阶兼交叉孔加工几何公差难保证大旁孔中内孔为台阶孔,统一钻削底孔后分别进行镗削或铰削而成,这样必然会产生重复定位、装夹及加工误差,从而导致很难保证台阶孔的同轴度。此外,大旁孔主孔底部与水平小孔呈90°交叉,在大旁孔中各台阶孔进行底孔钻削时,会受到水平小孔影响,导致切削力不均而使钻头产生漂移,从而使大旁孔中各台阶孔的垂直度难以保证。

(3)台阶半盲孔加工难清根小旁孔中内孔为台阶孔,由于台阶孔相接处无退刀及排屑结构,所以难以对小旁孔中大孔的底部清根。

图 1 典型交叉孔薄壁异形缸筒结构

1

技术分析

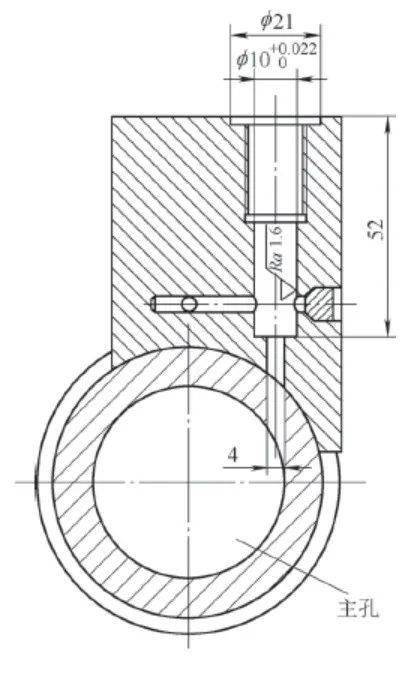

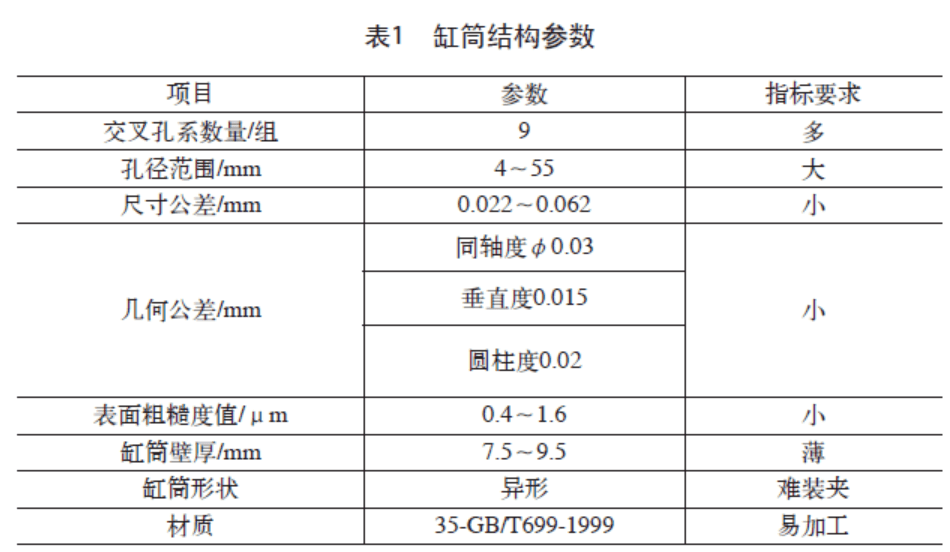

典型交叉孔系薄壁异形缸筒主孔及大旁孔结构如图2所示,小旁孔结构如图3所示。缸筒结构参数见表1。

图 2 主孔及大旁孔结构

图 3 小旁孔结构

由表1可知,每组加工要素的要求均很高,需要进行精加工。根据以上图、表分析,该结构的加工难点主要有3个方面。

1)主孔中内孔

尺寸及几何公差易变形,难以保证。

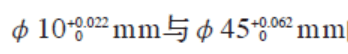

2)大旁孔中内孔

与的同轴度φ0.03mm,

的垂直度0.015mm,没有合适的刀具进行加工,尺寸精度难以保证。

3)小旁孔中内孔

与φ4mm相接处为半盲孔,无退刀及排屑结构,难以对

孔底清根。

2

实施方案

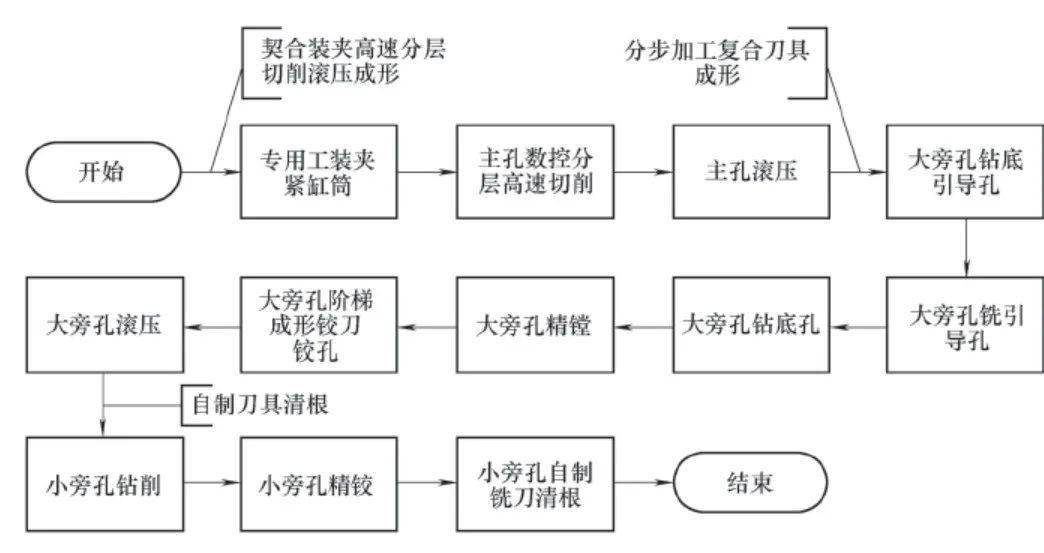

针对通用加工技术的缺陷,采取契合装夹高速分层切削滚压成形、分步加工复合刀具成形及自制刀具清根的复合加工措施,实现对薄壁异形缸筒交叉孔系内孔进行有效加工的目的。基于以上技术分析及思路,设计技术方案的工艺流程,如图4所示。

图 4 交叉孔系薄壁异形缸筒内孔系加工流程

各工序具体内容如下。

(1)专用工装夹紧缸筒根据交叉孔系薄壁异形缸筒外部结构,设计采用专用工艺装备夹紧缸筒外形。

因缸筒为不规则的异形,为了在夹紧时与缸筒外形更好地契合,从而将装夹力减到最小,以使装夹变形减到最小,而采用了专用工装水平压紧缸筒的装夹方法。典型交叉孔系薄壁异形缸筒外形夹紧专用工装结构如图5所示。

图 5 专用工装设备

(2)主孔数控分层高速切削粗镗主孔内壁时利用数控编程分层切削,进刀为高速、大径向切削深度及小轴向进给的方式。粗镗过程分多次,每次切削深度一般为1mm左右。

加工过程中保持工件稳定性很重要。机加时,随着工件壁厚的减少,其刚性也会降低。机加应力累计增大并持续释放,会导致工件变形增大。以上两个因素均会导致切削震颤,从而使得工件加工精度降低,因此需分别采取有效措施克服这两个加工弊端。

对于工件刚度降低的问题,采用以工件还未加工的部分支撑正在加工的部分,从而提高工件刚度的方法克服。

对于机加应力增大导致工件变形的问题,采用数控分层高速切削的方法,最大限度减小切削应力。即粗镗内壁时利用数控编程分层切削,进刀为高速、大径向切削深度及小轴向进给的方式。

|

通用加工技术的不足,采取契合装夹高速分层切削滚压成形、分步加工复合刀具成形及自制刀具清根的复合加工措施等技术,实现了交叉孔系薄壁异形缸筒机械构件内孔的有效加工。 典型交叉孔系薄壁异形缸筒结构如图1所示,此零件很难加工成形,在加工时存在如下几个问题。 (1)异形薄壁主孔加工易变形首先,缸筒形状为异形,因而不易装夹,采用非契合缸筒形状的夹具(如压板、链条等)夹紧后,主孔会产生装夹变形。其次,缸筒成品壁薄(7.5~9.5mm),主孔加工完成后会由于加工、装夹等应力而产生变形。 (2)台阶兼交叉孔加工几何公差难保证大旁孔中内孔为台阶孔,统一钻削底孔后分别进行镗削或铰削而成,这样必然会产生重复定位、装夹及加工误差,从而导致很难保证台阶孔的同轴度。此外,大旁孔主孔底部与水平小孔呈90°交叉,在大旁孔中各台阶孔进行底孔钻削时,会受到水平小孔影响,导致切削力不均而使钻头产生漂移,从而使大旁孔中各台阶孔的垂直度难以保证。 (3)台阶半盲孔加工难清根小旁孔中内孔为台阶孔,由于台阶孔相接处无退刀及排屑结构,所以难以对小旁孔中大孔的底部清根。

图 1 典型交叉孔薄壁异形缸筒结构 1 技术分析 典型交叉孔系薄壁异形缸筒主孔及大旁孔结构如图2所示,小旁孔结构如图3所示。缸筒结构参数见表1。

图 2 主孔及大旁孔结构

图 3 小旁孔结构

由表1可知,每组加工要素的要求均很高,需要进行精加工。根据以上图、表分析,该结构的加工难点主要有3个方面。 1)主孔中内孔

尺寸及几何公差易变形,难以保证。 2)大旁孔中内孔

与的同轴度φ0.03mm,

的垂直度0.015mm,没有合适的刀具进行加工,尺寸精度难以保证。 3)小旁孔中内孔

与φ4mm相接处为半盲孔,无退刀及排屑结构,难以对

孔底清根。 2 实施方案 针对通用加工技术的缺陷,采取契合装夹高速分层切削滚压成形、分步加工复合刀具成形及自制刀具清根的复合加工措施,实现对薄壁异形缸筒交叉孔系内孔进行有效加工的目的。基于以上技术分析及思路,设计技术方案的工艺流程,如图4所示。

图 4 交叉孔系薄壁异形缸筒内孔系加工流程 各工序具体内容如下。 |

|

(1)专用工装夹紧缸筒根据交叉孔系薄壁异形缸筒外部结构,设计采用专用工艺装备夹紧缸筒外形。 因缸筒为不规则的异形,为了在夹紧时与缸筒外形更好地契合,从而将装夹力减到最小,以使装夹变形减到最小,而采用了专用工装水平压紧缸筒的装夹方法。典型交叉孔系薄壁异形缸筒外形夹紧专用工装结构如图5所示。

图 5 专用工装设备 (2)主孔数控分层高速切削粗镗主孔内壁时利用数控编程分层切削,进刀为高速、大径向切削深度及小轴向进给的方式。粗镗过程分多次,每次切削深度一般为1mm左右。 加工过程中保持工件稳定性很重要。机加时,随着工件壁厚的减少,其刚性也会降低。机加应力累计增大并持续释放,会导致工件变形增大。以上两个因素均会导致切削震颤,从而使得工件加工精度降低,因此需分别采取有效措施克服这两个加工弊端。 对于工件刚度降低的问题,采用以工件还未加工的部分支撑正在加工的部分,从而提高工件刚度的方法克服。 对于机加应力增大导致工件变形的问题,采用数控分层高速切削的方法,最大限度减小切削应力。即粗镗内壁时利用数控编程分层切削,进刀为高速、大径向切削深度及小轴向进给的方式。 (3)主孔滚压①微松夹紧压板。为释放粗加工应力、减小夹紧力对缸筒产生的变形,在精加工前,先将缸筒两端的夹紧压板紧固螺钉稍微松开。②精镗主孔。用防震镗刀加工主内孔,一般切削速度170~200m/min,进给量0.1mm/r左右,使内孔加工到最终尺寸的下偏差。③滚压主孔。滚压时一般切削速度35~70m/min,进给量0.5~1.5mm/r。第一次滚压时过盈量适量加大,达到0.02mm,以后再分多次滚压,过盈量不超过0.005mm,直到达到要求公差和表面粗糙度为止。(4)大旁孔钻底引导孔钻头制出底引导孔。(5)大旁孔铣引导孔铣刀制出引导孔,为后续钻孔工步进行定位。(6)大旁孔钻底孔钻头制出底孔。(7)大旁孔精镗精镗大旁孔至其尺寸的下偏差。(8)大旁孔阶梯成形铰刀铰孔加工中心主轴装夹阶梯成形铰刀,以精镗成的大旁孔定位,铰削成大旁孔下的小孔。典型阶梯成形铰刀结构如图6所示。

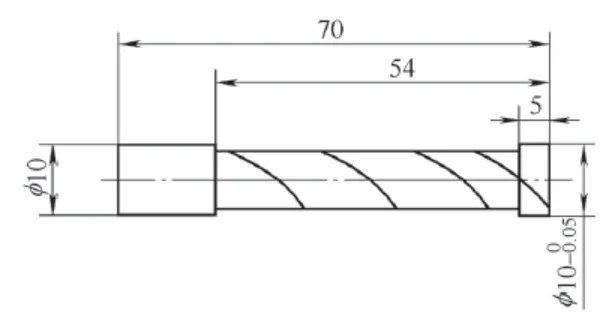

图 6 典型阶梯成形铰刀 (9)大旁孔滚压滚压成大旁孔,方法同滚压主孔。(10)小旁孔钻削 钻头制出底孔。由于内孔为细长台阶孔,在加工时注意保持排屑顺畅,以免划伤孔壁,导致铰孔时无法保证表面粗糙度。(11)小旁孔精铰用铰刀精铰细长孔,切削速度6~9m/min,进给量0.25mm/r,这样能够较好地保证细长孔的公差和表面粗糙度。(12)小旁孔自制铣刀清根由于铰刀前面有导向部分,从而使细长孔底部处有3~5mm无法铰到,需自制铣刀清孔的根部。自制铣刀时,选用硬质合金铣刀,先测量刀具外径实际尺寸,再磨削刃部,只留5mm左右,之后将铣刀中间部分磨去一些,这样自制完成的铣刀有利于切削液流入,进行润滑、降温和切屑排出,从而有效防止了孔壁划伤,保证了零件的尺寸精度。典型自制铣刀结构如图7所示。

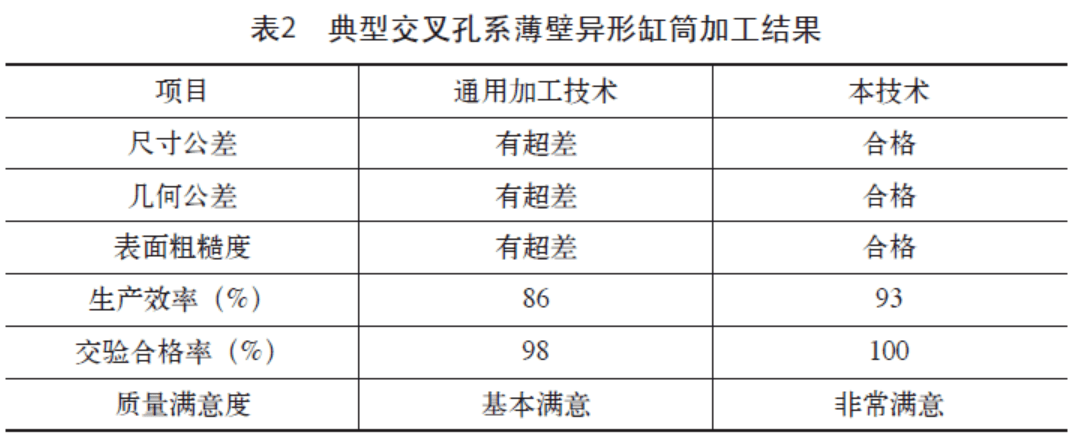

图 7 典型自制铣刀 在加工过程中注意以下两点:一是钻削底孔时,钻头两边切削刃磨削长度须平齐,以保证钻出的孔同轴;二是对于精细长孔,在加工时应注意排屑以及保证表面粗糙度等问题。 3 实施效果(1)加工结果对比 典型交叉孔系薄壁异形缸筒加工结果见表2。

(2)效果统计经采用交叉孔系薄壁异形缸筒内孔加工方法取得了以下效果:叉孔系薄壁异形缸筒内孔系的同轴度≤0.03mm,垂直度≤0.015mm,圆柱度≤0.02mm。②交叉孔系薄壁异形缸筒内孔系的表面粗糙度值Ra≥0.4μm。 4 结 语 通过对交叉孔系薄壁异形缸筒内孔加工技术的探讨,分析了通用加工技术的不足,解决了该类结构件难以加工的问题,可得出以下结论。 1)契合装夹高速分层切削滚压成形工艺,可实现缸筒主孔的无变形稳态加工,解决异形薄壁主孔加工易变形问题。 2)分步加工复合刀具成形工艺,可实现同一定位、一次装夹及一次加工条件下的台阶孔加工,解决台阶兼交叉孔加工几何公差难保证问题。 3)自制刀具清根工艺,可实现台阶孔相接处无退刀及排屑结构条件下的加工,解决台阶半盲孔加工难清根问题。 在以上措施的综合作用下,实现了交叉孔系薄壁异形机械构件内孔的有效加工。 |