-

--热烈祝贺我会联办的科普活动被中国科协评为--优秀科普活动

12月21日,中国科学技术协会办公厅印发《关于对2020年全国科普日有关组织单位和活动予以表扬的通知》(科协办函普字【2020】158号), 、南京工程学会和江苏省学会服务中心联办的“2020年全国科普日暨第一届‘天印筑梦·科普智行’”活动,被评为优秀科普活动。

机械加工中振动的产生机理以及防治措施你应该知道(1)

一、机械加工过程中振动的危害

振动会在工件加工表面出现振纹,降低了工件的加工精度和表面质量,低频振动时会产生波度;

振动会引起刀具崩刃打刀现象并加速刀具或砂轮的磨损;

振动使机床夹具连接部分松动,影响运动副的工作性能,并导致机床丧失精度;

产生噪声污染,危害操作者健康;

影响生产效率;

二、机械加工过程中振动的类型

机械加工过程中振动的类型:自由振动、强迫振动、自激振动。

1.自由振动

工艺系统受到初始干扰力而破坏了其平衡状态后,系统仅靠弹性恢复力来维持的振动称为自由振动。由于系统中存在阻尼,自由振动将逐渐衰弱,对加工影响不大。

2.强迫振动

由稳定的外界周期性的干扰力(激振力)作用引起;

除了力之外,凡是随时间变化的位移、速度和加速度,也可以激起系统的振动;

强迫振动振源:机外+机内。

机外:其他机床、锻锤、火车、卡车等通过地基把振动传给机床

机内:

1)回转零部件质量的不平衡(旋转零件的质量偏心)

2)机床传动件的制造误差和缺陷(如齿轮啮合时的冲击、皮带轮圆度误差及皮带厚度不均引起的张力变化,滚动轴承的套圈和滚子尺寸及形状误差)

3)切削过程中的冲击(如往复部件的冲击;液压传动系统的压力脉动;断续切削时的冲击振动)

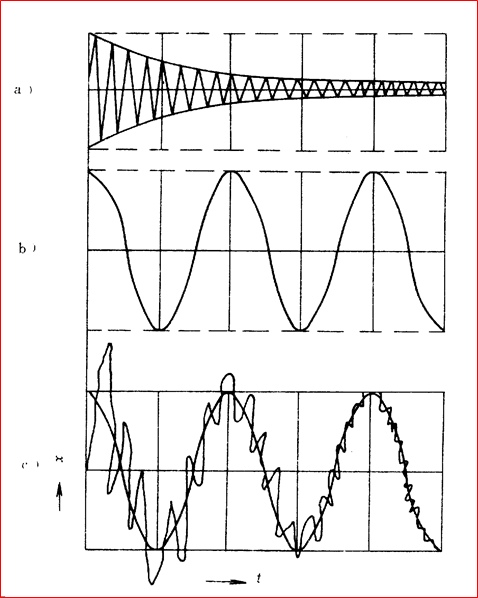

强迫振动的特征:

频率特征:与干扰力的频率相同,或是干扰力频率整倍数

幅值特征:与干扰力幅值、工艺系统动态特性有关。当干扰力频率接近或等于工艺系统某一固有频率时,产生共振

相角特征:强迫振动位移的变化在相位上滞后干扰力一个φ角,其值与系统的动态特性及干扰力频率有关

强迫振动的运动方程:

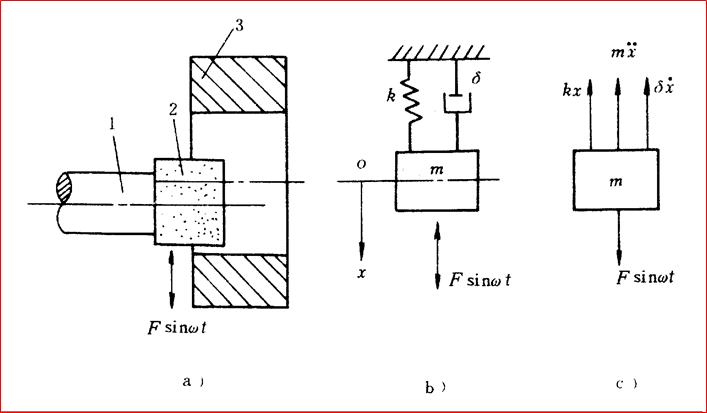

图示:内圆磨削振动系统

图示:内圆磨削振动系统

a) 模型示意图 b)动力学模型c)受力图

3.自激振动

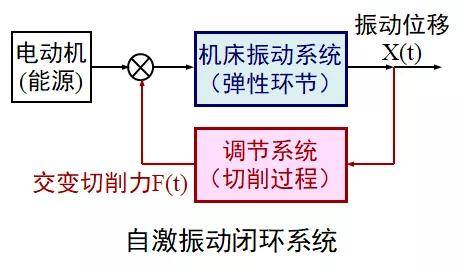

在没有周期性外力(相对于切削过程)作用下,由系统内部激发反馈产生的周期性振动;

自激振动过程可用传递函数概念说明;

切削过程本身能引起某种交变切削力,而振动系统能通过这种力的变化,从不具备交变特性的能源中周期性的获得补充能量,从而维持住这个振动。当运动一停止,则这种外力的周期性变化和能量的补充过程也都立即停止。工艺系统中维持自激振动的能量来自机床电动机,电动机除了供给切除切屑的能量外,还通过切削过程把能量输给振动系统,使工艺系统产生振动运动。

自激振动的特征:

机械加工中的自激振动是在没有周期性外力(相对于切削过程而言)干扰下所产生的振动运动,这一点与强迫振动有原则区别;

自激振动的频率接近于系统的某一固有频率,或者说,颤振频率取决于振动系统的固有特性。这一点与强迫振动根本不同,强迫振动的频率取决于外界干扰力的频率;

自激振动是一种不衰减的振动。振动过程本身能引起某种不衰减的周期性变化,而振动系统能通过这种力的变化,从不具备交变特性的能源中周期性的获得补充能量,从而维持住这个振动;

自激振动由振动系统本身参数决定,与强迫振动显著不同。自由振动受阻尼作用将迅速衰减,而自激振动不会因阻尼存在而衰减;

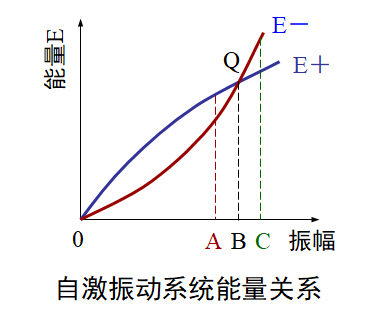

自激振动能否产生及振幅的大小取决于振动系统在每一个周期内获得和消耗的能量对比情况;

产生自激振动的条件

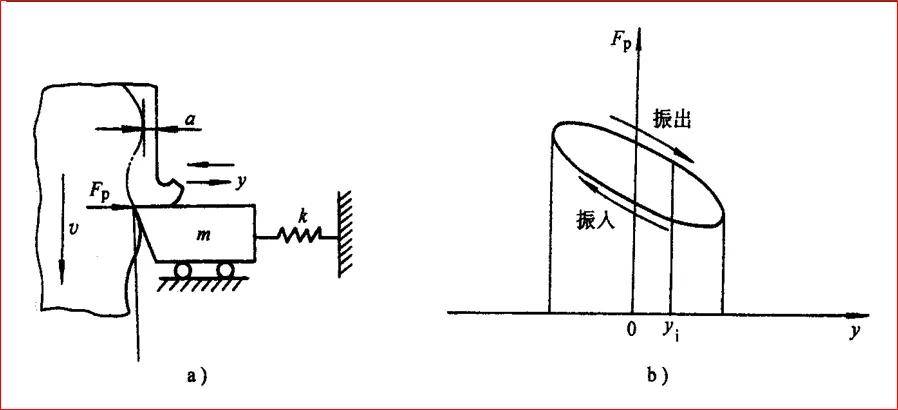

如图所示为单自由度机械加工振动模型。设工件系统为绝对刚体,振动系统与刀架相连,且只在y方向作单自由度振动。

在背向力Fp作用下,刀具作切入、切出运动(振动)。

刀架振动系统同时还有F弹作用在它上面。y越大,F弹也越大,当Fp=F弹时,刀架的振动停止。

对上述振动系统而言,背向力Fp是外力,Fp对振动系统作功如图所示。

刀具切入,其运动方向与背向力方向相反,作负功;即振动系统要消耗能量W振入;

刀具切出,其运动方向与背向力方向相同,作正功;即振动系统要吸收能量W振出;

图示:单自由度机械加工振动模型

图示:单自由度机械加工振动模型

a) 振动模型 b) 力与位移的关系图

- 当W振出<W振入时,由于刀架振动系统吸收的能量小于消耗的能量,故不会产生自激振动。

- 当W振出=W振入时,因实际机械加工系统中存在阻尼,刀架系统在振入过程中,为克服阻尼还需消耗能量W摩阻(振入),故刀架振动系统每振动一次,刀架系统便会损失一部分能量。因此,刀架系统也不会有自激振动产生。

- 当W振出>W振入时,刀架振动系统将有持续的自激振动产生。

三种情况:

- W振出=W振入+ W摩阻(振入)时,系统有稳幅的自激振动;

- W振出>W振入+W摩阻(振入)时,系统为振幅递增的自激振动,至一定程度,系统有稳幅的自激振动;

- W振出<W振入+W摩阻(振入)时,系统为振幅递减的自激

振动,至一定程度,系统有稳幅的自激振动;

故振动系统产生自激振动的基本条件是:

W振出>W振入 或 FP振出>FP振入

自激振动的再生原理

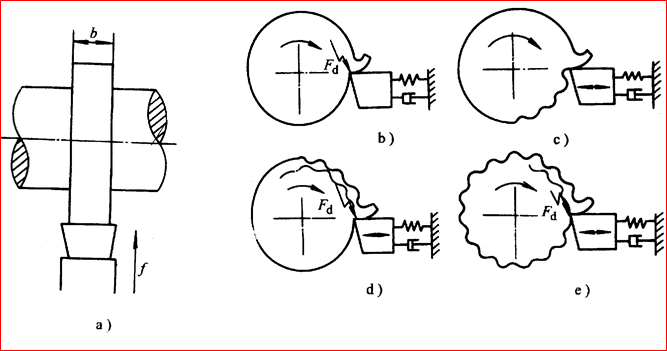

如图所示,车刀只做横向进给。

在稳定的切削过程中,刀架系统因材料的硬点,加工余量不均匀,或其它原因的冲击等,受到偶然的扰动。刀架系统因此产生了一次自由振动,并在被加工表面留下相应的振纹。

图示:自由正交切削时再生颤振的产生

图示:自由正交切削时再生颤振的产生

当工件转过一转后,刀具要在留有振纹的表面上切削,因切削厚度发生了变化,所以引起了切削力周期性的变化。产生动态切削力。

将这种由于切削厚度的变化而引起的自激振动,称为 “再生颤振”。

再生自激振动的产生条件

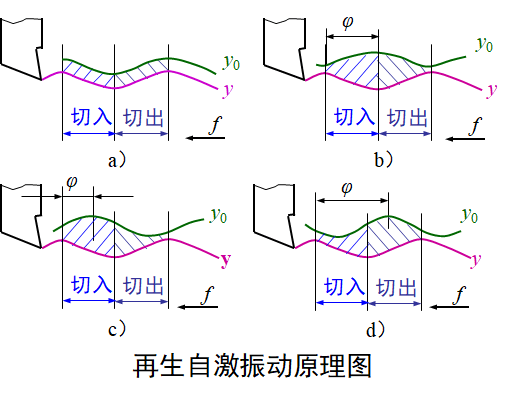

图中绿线表示前一转切削的工件表面振纹,红线表示后一转切削的表面。

a)前后两转的振纹没有相位差(ψ=0)

b)前后两转的振纹相位差为ψ=π

c)后一转的振纹相位超前图c

d)后一转的振纹相位滞后图d

图中a)b)c)系统无能量获得;d)此时切出比切入半周期中的平均切削厚度大,切出时切削力所作正功(获得能量)大于切入时所作负功,系统有能量获得,产生自激振动。

结论:在再生颤振中,只有当后一转的振纹的相位滞后于前一转振纹时才有可能产生再生颤振。

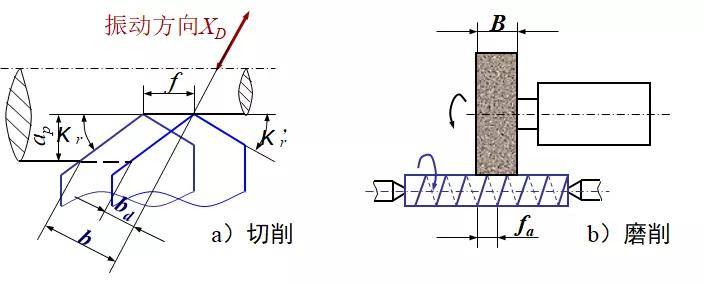

重迭系数对再生颤振的影响

在纵向切削或磨削工件表面时,后一次走刀(进给)和前一次走刀(进给)总会有部分重叠,有重迭切削,则可能发生再生颤振。

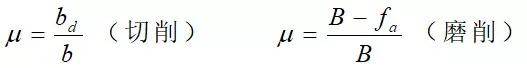

重迭系数:前一次走刀工件表面形成的波纹面宽度在相继的后一次走刀的有效宽度中所占的比例,用μ表示。

式中 bd—— 等效切削宽度,即本次切削实际切到上次切削残留振纹在垂直于振动方向投影宽度;

b—— 本次切削在垂直于振动方向上的切削宽度;

B, fa ——砂轮宽度与轴向进给量。

一般0<μ<1,轴向切削时,0<μ<1

径向切入(前后两次走刀完全重叠时)μ=1(如切槽、钻、端铣等)

车方牙螺纹,μ=0,无重迭切削,不可能发生再生颤振。

在金属切削过程中,除极少数情况外,刀具总是部分地或完全地在带有波纹的表面上进行切削的。

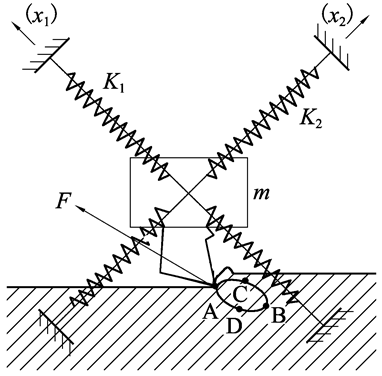

振型耦合原理:

振动系统实际上都是多自由度的,如图是一个二自由度振动系统示意图。不考虑再生效应,当刀架系统产生了角频率为ω的振动,则刀架将在x1和x2两个方向上同时振动,刀具振动的轨迹一般为椭圆形的封闭曲线A→C→B→D→A。